华龙管道千万条

而它只是千千万万中的个位数

它可以容纳压力

它也可以HOLD住高温

它是连接核电站反应堆压力容器

主泵和蒸发器等

主要设备的大厚壁承压管道,

它被称为核电站的“主动脉”

它,一个承担着核安全保护屏障的它

反应堆冷却剂主管道

顶层设计,领导部署

国产化焊接突出重围

近年来,在集团公司的统一部署下,中国核电工程有限公司持续发挥总承包“链长”的引领带头作用,主动作为,敢于创新,以中核工程漳州项目部为平台,与漳州能源、中核咨询、中核二三、北京雷蒙赛博共同组织推进的主管道窄间隙自动焊国产化设备研究。形成华龙一号批量化堆型先进的建造及创新基地。

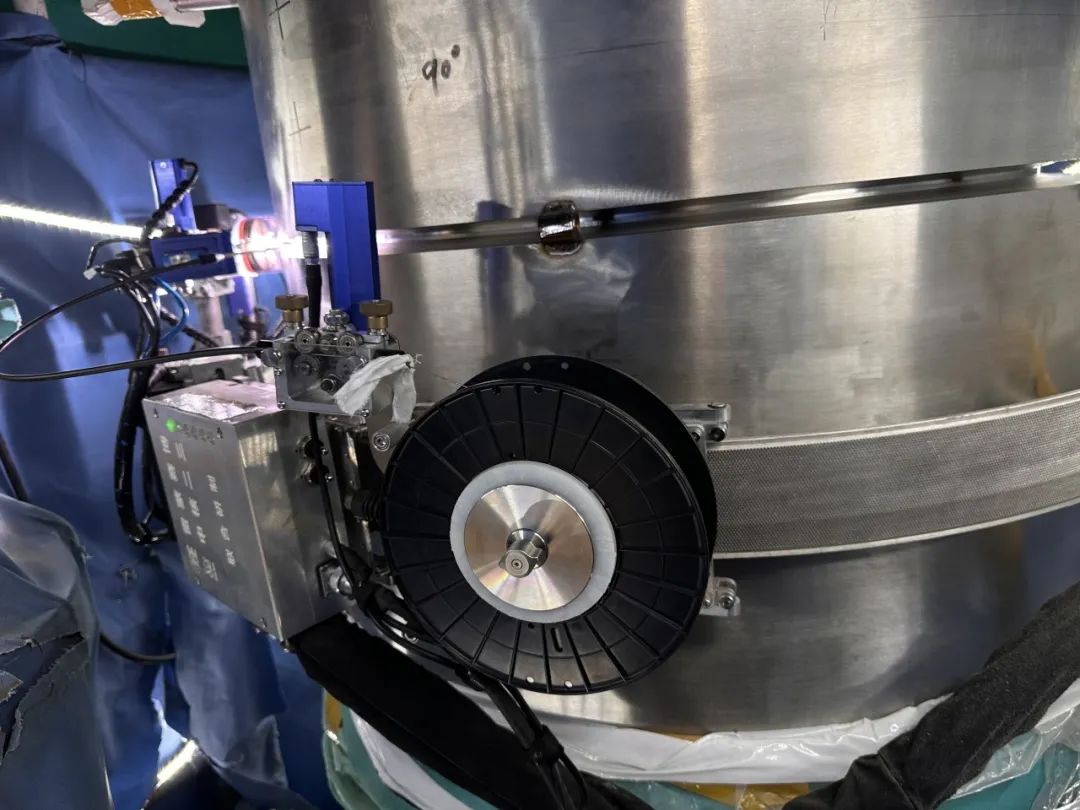

2023年7月5日国产机械化焊机及配套焊接工艺开始应用于漳州2号机组主管道过渡段2U2和2U6焊口焊接,2023年9月19日见证件理化试验全部合格,质量计划关闭完成,标志着主管道国产自动化焊接成功应用于漳州核电厂一期工程2号机组的建设,解决了核电自主化建造多年来的关键重大技术问题,创新优化了“华龙一号”机组的施工技术,持续提高了我国核电建造的国产化率。

牢记嘱托,解决痛点

国产利器正当时

天行健,君子以自强不息。

种种事件表明,关键核心技术要不来、买不来、讨不来,只有靠自己拼出来。

在面临国内核电主管道焊接均采用进口机械化焊机,设备价格贵、供货周期长,国际环境复杂多变,关键技术易被限制的形势,如何使我国拥有一台具有自主知识产权的主管道国产机械化焊机及其配套的焊接工艺,就显得尤为重要。

2012年北京雷蒙赛博启动了国产化核电焊接装备的研发,先后研制完成SmartArc -500 II原型焊机及SmartArc-400系列焊机。

2018年中核工程,中核二三,雷蒙赛博三方制定了将机械化焊机从主蒸汽管道应用到主管道应用的循序渐进的工程化路线图,2018年7月至2021年3月先后在连云港等项目的主蒸汽管道进行了成功应用。

2021年3月中核工程组织各方按照工艺参数摸索及固化阶段,模拟验证阶段及焊接工艺评定阶段等三个阶段推进国产机械化焊机及配套焊接工艺在“华龙一号”工程中应用。

2022年12月,在各方的共同努力下,国产化焊机焊接工艺评定各项检验及试验结果均符合设计要求,国产化焊接设备顺利完成迭代升级,中核工程以漳州核电2号机组建设为契机,打破无主管道国产机械化焊机的困境,深入推进国产机械化焊机及配套焊接工艺在核电工程中的应用,为国产机械化焊机在“华龙一号”工程中应用夯实了基础。

守正创新,技术改良

联合攻关突出重围

国产化自动焊设备体积小、重量轻、易搬运,运算和反应能力大幅度提升,焊缝跟踪的精度和效果也有了质的飞跃,但未来是否能建立起国产设备的优势,一切还需时间去验证,同时,还面临技术专业角度的质疑与顾虑…..也因此,主管道国产化焊接走过了一段及其艰难的探索和改进提高的过程。

专家对焊接过程、试样等进行的核查,对标准进行的解读等,专家评审多次的质询讨论,以及通过多次试验获得的大量科学数据等联合攻关的努力,让国产化焊机焊接工艺最终突出重围。

中核工程坚持守正,保守决策,创新优化,联合攻关,突出重围,通过多方协同,实现了核心技术自有化、关键装备国产化,走出了一条属于中国自己的关键核心技术,自主创新之路,填补了国内空白,是我国在核电建造领域的国产化和自主化方面取得的又一重大突破。