来源:三门核电有限公司 发布日期:2009-12-03

摘 要:目前,核电建设部门面临着大量的电站建设和安装任务,但是主冷却剂管道等厚壁管依然采用传统焊接方法,不仅焊接效率低、焊工强度大,同时焊缝质量也受到诸多不确定因素的影响。引用窄间隙自动化焊接方法代替传统手工焊工艺,不仅可以减少焊缝填充量、提高工程安装效率、缩短工期,还可以加强焊缝质量、提高安全裕度。本文对厚壁管件的窄间隙焊接方法进行研究,分析了AP1000主管道窄间隙自动化焊接的可行性及优越性。

关键词:核电,窄间隙焊接,主管道

Abstract: At present, the nuclear construction departments are facing plentiful tasks of nuclear power plant's construction and installation, but the welding of the main pipes has been used the traditional welding methods, the welding efficiency is lower, the welder is harder, and the quality of welds is also not sure. The Narrow-gap welding method may reduce the welding material, improve the welding efficiency, reduce the welding time, and advance the quality and security of welds. The article studies the advanced Narrow-gap welding method, and analyzes its feasibility and advantage.

Key words: nuclear, Narrow-gap welding, main pipe

0 序言

近年来我国加大了对核电设施的投入,核电行业发展迅速,全国核电建设部门面临着大量的电站建设和安装任务。与之不配套的是,目前国内核电所采用的焊接工艺基本为大坡口的手工焊和半自动焊接方法,对于核岛主冷却剂管道、常规岛主蒸汽及高压旁路管道等厚壁大管件而言,往往一个对接焊缝需要数位焊工通过连续数日的高强度施焊才能完成,焊工劳动强度大,焊接效率低;同时,手工焊也受到工作环境及焊工状态等诸多不确定因素的影响,焊缝质量难以控制。

为了减少大坡口手工焊工艺给大管件对接工程带来的不良影响,进一步提高工程安装效率、提高焊接质量,本文对厚壁管件的窄间隙焊接方法进行研究,分析了窄间隙自动化焊接方法的优越性,并对主管道窄间隙焊接与秦山核电二期传统焊接方法进行比较,分析了AP1000主管道窄间隙自动化焊接的可行性及优越性。

1 窄间隙焊接及其分类

1.1 窄间隙焊接定义

大厚度钢管或钢板采用狭窄坡口进行焊接的方法称为窄间隙焊接。

1.2 窄间隙焊接方法分类

比较常用的窄间隙焊接方法有:窄间隙钨极氩弧焊(N-TIG)、窄间隙埋弧焊(N-SAW)、窄间隙熔化极气体保护焊(N-GMAW)等。

1.2.1 窄间隙钨极氩弧焊

窄间隙钨极氩弧焊即利用窄间隙坡口进行钨极氩弧焊。

窄间隙钨极氩弧焊的电极是利用难熔化的钨或钨的合金棒做成的,电弧燃烧过程中,电极是不熔化的,故易维持恒定的电弧长度,焊接过程稳定;并且氩气保护的独特优点是氩弧燃烧非常稳定,容易获得较高的焊缝质量。

1.2.2 窄间隙埋弧焊

窄间隙埋弧焊即利用窄间隙坡口进行埋弧焊焊接。

窄间隙埋弧焊是电弧掩埋在颗粒状焊剂下面进行焊接的一种焊接方法。

由于焊丝导电长度缩短,电流密度提高,因此电弧的熔深能力和熔敷效率都提高,同时,由于焊剂和熔渣的隔热作用,电弧的热辐射散失少,热效率高,焊缝质量优良。

但是由于窄间隙埋弧焊是依靠颗粒状焊剂堆积形成的保护条件,因此主要用于水平面焊缝的焊接。

同时,由于窄间隙焊接的焊缝坡口窄,尤其是厚板的底层焊接时,焊渣不易脱落,因此需要焊剂具有良好的脱渣性。

1.2.3 窄间隙熔化极气体保护焊

窄间隙熔化极气体保护焊即利用窄间隙坡口进行熔化极气体保护焊。

窄间隙熔化极气体保护焊由于利用焊丝作为电极,可采用高密度电流,因此母材熔深大。

熔化极气体保护电弧焊的另一主要优点是可以方便地进行各种位置的焊接,同时具有焊接速度较快等优点。

但是熔化极气体保护焊由于电极同时作为填充焊丝,因此不易维持恒定的电弧长度,电弧稳定性不及非熔化极气体保护焊好。

综合考虑各焊接方法焊接特点、现场焊接条件、焊接位置等因素,AP1000主管道采用窄间隙钨极氩弧自动化焊接方法较为合适。

2 厚壁钢管窄间隙焊接的优势

焊接结构的大型化要求采用越来越厚的钢管和钢板,并且要求得到越来越好的焊接接头性能。传统大厚度钢管的焊接方法不仅开坡口困难,同时由于坡口面积大,焊接工作量也成倍增加,施焊速度缓慢,而且焊后材质应力变形相对较大,焊接接头存在较大的残余应力和残余变形,焊缝质量相对较差。

窄间隙自动焊接不仅可以大幅度减少坡口横截面积、大大减少焊接金属的填充量,而且在不太大的焊接热输入下,可以实现高效焊接,因而被作为一种先进的、成熟的、经济的、能够得到优良焊接接头的焊接方法,已经被广泛应用于锅炉、化工机械、重型机械等领域的各种厚壁钢管或钢板的焊接。

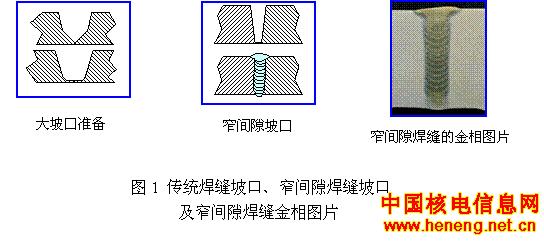

传统焊缝坡口及窄间隙焊缝坡口形状的比较参见图1。

3 以秦山核电二期主管道焊接为例介绍传统焊接方法

3.1 概况

秦山核电二期整个核岛的主回路有两个环路,每个环路又由三部分组成,分别为:热段-长7.4m并带有50°弯头一个和不同规格的管座、管嘴数个,其连接着蒸发器和压力容器;冷段-长6.18m带有42°弯头一个和数个不同规格的管嘴,其连接着压力容器和主泵;过渡段-由一段40°弯头和两段90°弯头组成并连接于蒸发器和主泵之间。

整个主回路由十八道焊口组成。

主回路管道全部采用法国材料Z3CN20.09M,为超低碳超厚壁大管径离心铸造不锈钢管,管径最大φ973mm,管壁最厚达96mm。

3.2 工期、人力资源及设备需求主管道焊接工期为6.5个月;

施工单位参与人员共43人,其中管理人员6人,焊工12人,打磨人员12人,记录员12人,烘干员1人;

投入使用的焊机为12台。

3.3 焊接方法及焊口施焊顺序

秦山核电二期主管道焊接采用的是手工钨极氩弧焊打底、手工电弧焊盖面的焊接方法。

每个焊口第一层(道)采用脉冲焊,在管子的圆周上分十个区域,由两名焊工对称分段焊接;进行第二道至最后一道焊接时在管子圆周上分四个区域由两名焊工对称分段焊接;相邻焊道的收、起弧位置依次交替并错开约50mm。

焊接过程中为控制变形和补高某区域的焊肉,在现场指导的安排下可适当调整焊接顺序。

4、AP1000主管道安装及焊接

4.1 AP1000主管道概述

AP1000核电站主冷却剂管道安装包括两个环路(指一个堆),每个环路包括1个热段管段和2个冷段管段,每个管段包括2道焊口,其中一道焊口连接反应堆压力容器,另一道焊口连接蒸汽发生器(对热段)或主泵(对冷段),整个主冷却剂管道总共12道焊口。

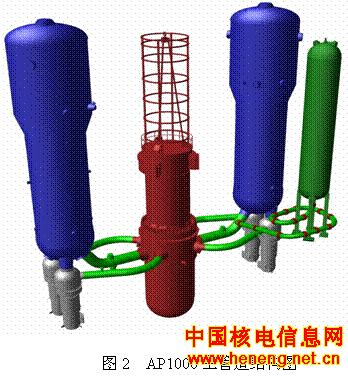

主管道结构参见图2。

主冷却剂管道的材料为316LN超低碳不锈钢整体锻件,通过热弯和热挤压形成弯头和制造管口,其中热段直径(外径)37.5英寸,厚度3.25英寸,冷段直径(外径)27英寸 ,厚度2.56英寸。

AP1000采用全锻件式主管道是设计方面的要求。AP1000的堆芯功率输出接近秦山二期机组的2倍,主管道内径几乎相同,工作条件要苛刻些,因此设计要求也高些。整体锻造管道,消除了焊缝、降低了成本、减少了在役检查的工作量。

与以往压水堆核电站相比,AP1000核电站主管道的最大特点是结构不同。以往压水堆核电站主管道设计有过渡段,可以用来调整冷段和热段的安装偏差,通过横向和竖向两段调节管段来调整因焊接收缩变形产生的安装偏差。而AP1000核电站主管道只有热段和冷段,没有过渡段,焊接收缩变形只有在安装焊接过程中采取措施自行平衡。

总体安装思路是先将主管道就位、压力容器安装,待蒸发器到货后先将它安装就位,然后组对主管道与压力容器及蒸发器,并通过预留反变形、合理安排各焊口的焊接工序等措施来平衡三个管段的焊接收缩变形,使焊缝区在整个焊接过程中得到相对自由状态的收缩,控制焊接残余应力的产生。

4.2 AP1000主管道焊接相关问题

AP1000主管道窄间隙自动化焊接问题一直是焊接技术人员关注的焦点,下面从焊接方法、设备需求、人员需求、工期需求、焊接空间需求等多个方面分别介绍AP1000主管道使用窄间隙自动化焊接方法进行焊接的基本方案:

4.2.1 焊接方法:

考虑现场焊接空间狭窄、全位置进行焊接及焊缝质量要求高等特点,AP1000主管道焊接优先选用窄间隙钨极氩弧焊方法进行自动化焊接。

4.2.2 设备需求:

大厚壁不锈钢焊缝在焊接过程中收缩非常明显,鉴于克服焊接残余应力和降低组对难度的要求,有时需要几道焊口同时进行焊接,因此经过初步考量,确定需要窄间隙钨极氩弧焊焊机及其配套设备5套,其中4套同时或非同时投入使用,1套备用。

具体的主要设备和工机具需求参见下表:

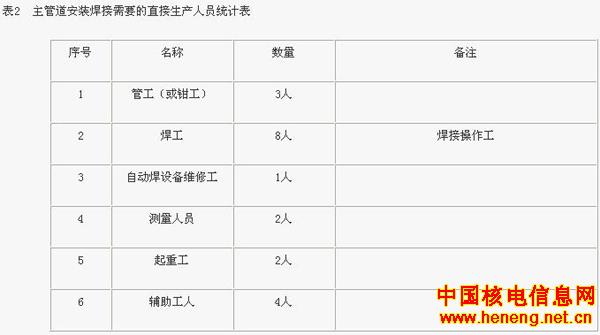

4.2.3 人员需求

依上所述,为了减少焊缝收缩变形,现考虑高峰期4道焊口同时施工,为了满足此需求,高峰期每个工作班组需要配备4个焊接作业小组,每个焊接作业小组配置2名焊工(1名主操、1名辅操)。

同时,也对其它生产人员数目进行考量,建议可以采取如下配置方式:

4.2.4 工期需求

根据二三公司设计部门的研究数据,在满足上述人员及设备需求的前提下, AP1000主管道采用窄间隙焊接方法焊接一道焊口所需要的时间大约为7~10个工作日,考虑几道焊口同时施工的情况,现初步估测主管道的安装焊接时间大约为2~2.5个月。

4.2.5 焊接空间需求

由于模块化施工概念的引用,AP1000机组的主管道安装空间与传统机组的主管道安装空间有所区别: AP1000机组的主管道横贯CA01模块,这样的布置使主管道的安装空间被严格的限制,因此焊机操作空间也非常有限。

根据加拿大gold track公司提供的焊机技术资料可知,Gold Track V型焊机机头的径向最小需求空间约为240mm,轴向最小需求空间约为375mm左右,初步估测,现场安装空间可以满足施焊要求,但施焊设备的详细布置及空间具体需求有待进一步研究。

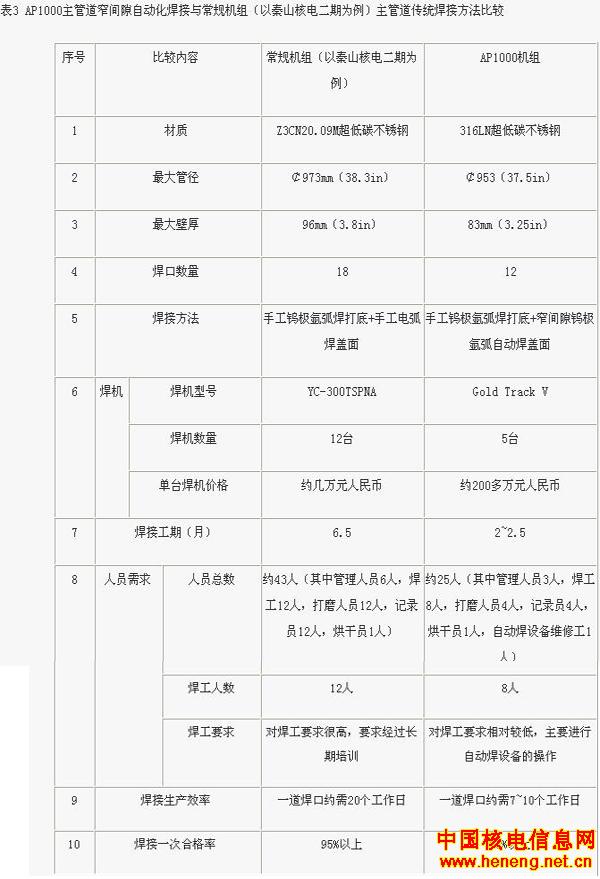

5 AP1000主管道窄间隙焊接与常规机组(以秦山核电二期为例)主管道传统焊接方法比较

窄间隙焊接具有焊接效率高、焊接时间短、焊工劳动强度小、焊缝质量好及焊接一次合格率高等优势,提高了主管道焊缝的安全裕度,适应了国内核电建设发展的需要,但是窄间隙焊接需要的成本很高,每台gold track V型窄间隙焊机大约需要200多万元人民币,因此 ,需深入比较二者优劣的所在,科学的做出选择。

具体比较结果参见下表:

6 结论

综上可见,采用窄间隙自动化焊接方法虽然在资金投入上有所增加,但是窄间隙焊接所带来的优势确是目前核电建设所需要的。目前核电行业大力发展,对主管道等厚壁管采用高效率的焊接方法及先进的焊接设备进行对接已经成为了发展的必然趋势,又由于三门核电工程后期施工紧张的特殊形势,采用高效率的窄间隙焊接方法进行主管道自动化焊接是最佳的选择,在加快工程进度的同时,也提高了焊接质量,会为三门核电一号机组的顺利运行提供强有力的技术保证。

参考文献:

1. 美国西屋公司. AP1000核岛合同附件.

2. 谭敦权等. AP1000主管道安装焊接方案.二三公司技术交流成果文件.

3. 二三公司. 秦山核电二期核岛主管道施工技术总结.

4. 姜焕中等. 电弧焊及电渣焊.机械工业出版社,1995

遵守中华人民共和国有关法律、法规,尊重网上道德,承担一切因您的行为而直接或间接引起的法律责任。

中国核电信息网拥有管理留言的一切权利。

您在中国核电信息网留言板发表的言论,中国核电信息网有权在网站内转载或引用。

中国核电信息网留言板管理人员有权保留或删除其管辖留言中的任意内容。

如您对管理有意见请用 意见反馈 向网站管理员反映。

同类 AP1000

同类 AP1000 ©2006-2028 中国核电信息网 版权所有 服务邮箱:chinahedian@163.com 电话:13263307125 QQ:526298284

您的位置:

您的位置: