中核五公司自研窄间隙TIG焊接机器人攻克TP347H厚壁管道难题

来源: 中国核电信息网

发布日期:2025-03-03

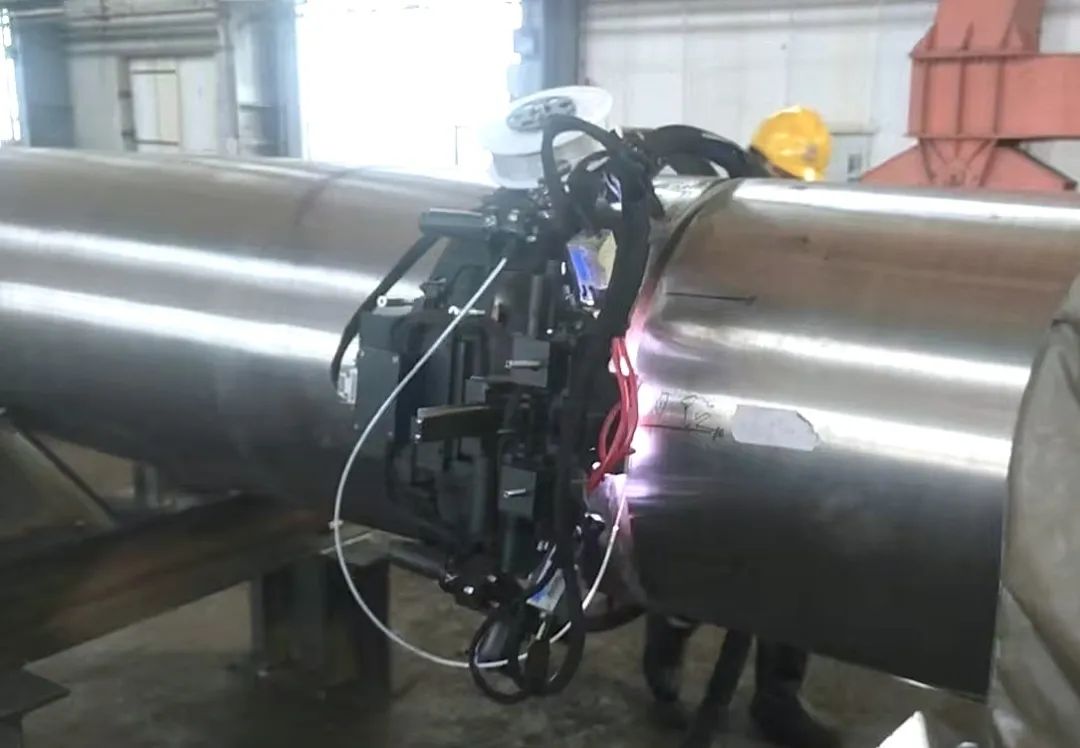

近日,由中核五公司自主研发的窄间隙TIG焊接机器人在神华煤制油煤液化主流程改造施工项目中成功应用,在TP347H厚壁管道焊接中成功完成14道管口焊接任务,合格率达100%,标志着我国在煤化工主流程管道焊接领域实现重大技术突破,为工程安全高效建设提供“新质”解决方案。

攻坚克难

攻坚克难

TP347H厚壁管道焊接的“卡脖子”挑战

公司积极响应集团公司“追求卓越年”号召,组建研发团队,围绕智能装备实体应用目标开展攻坚。

TP347H不锈钢因其优异的高温强度、耐腐蚀性及抗蠕变性能,被应用于煤化工管道等核心部位。然而,其厚壁结构(通常超过60毫米)的焊接面临技术壁垒,工艺复杂性高,窄间隙TIG焊接机器人可精确控制焊接热输入、操作端通过视频图像实时观察焊缝熔合情况,避免出现焊接裂纹等缺陷,为行业提供了“国产化装备解决方案”。

技术领航

全自主研发焊接机器人破解行业痛点

研发团队持续攻关,打造出适用于厚壁管道的窄间隙TIG焊接机器人,最小焊缝宽度仅为8毫米。

其先进性体现在三大维度

其先进性体现在三大维度

1、精准智能控制:搭载高清相机视觉传感,实时监测焊缝形貌,动态调整焊接参数,确保熔深均匀、无缺陷;

2、窄间隙工艺革新:将坡口宽度从传统40毫米压缩至10毫米,减少填充材料消耗80%,从源头抑制变形与质量风险;

3、该装备全自主研发及生产制造,包括机械结构设计、控制软件等,已获7项国家专利,打破国外企业对高端焊接装备的垄断。

实战检验

核电多项目应用彰显技术硬实力

目前,该装备已在海南昌江核电、三门核电、海阳核电、三澳核电等国家重点工程中规模化应用,覆盖主管道、主蒸汽管道等核心焊接场景,RT合格率100%,焊接效率提升1.5倍,质量稳定性达到国际领先水平。

此次技术突破不仅解决了TP347H厚壁管道的焊接难题,更推动了工程建造向智能化、少人化转型。未来,研发团队将进一步拓展其在化工、核电工程建造等场景的应用,助力我国核电产业链自主可控与“双碳”目标实现。

网友评论请注意

遵守中华人民共和国有关法律、法规,尊重网上道德,承担一切因您的行为而直接或间接引起的法律责任。

中国核电信息网拥有管理留言的一切权利。

您在中国核电信息网留言板发表的言论,中国核电信息网有权在网站内转载或引用。

中国核电信息网留言板管理人员有权保留或删除其管辖留言中的任意内容。

如您对管理有意见请用意见反馈向网站管理员反映。